R/S versus roterend versus vlakbedprinten: wat maakt digitaal printen uniek?

In de dynamische wereld van de textielproductie is de methode voor het aanbrengen van patronen op stof een cruciale beslissing die van invloed is op de ontwerpmogelijkheden, de productie-efficiëntie en de levensvatbaarheid van de markt. Voor groothenelaren en inkopers die materialen voor mode, sportkleding en woninginrichting inkopen, is het begrijpen van deze verschillen van cruciaal belang. Onder de verschillende opties is de opkomst van r/s single jersey-stof met digitale print vertegenwoordigt een significante verschuiving in productieparadigma's.

Inleiding: het druklandschap in modern textiel

Het aanbrengen van patroon en kleur op stof is een van de oudste en meest fundamentele processen in textiel. Historisch gezien waren de methoden handmatig en beperkt in reikwijdte. De industriële revolutie introduceerde gemechaniseerd printen, zoals rotatiedruk, dat decennialang de massaproductie domineerde. Het einde van de 20e en het begin van de 21e eeuw is getuige geweest van een technologische revolutie, waarbij flatbed- en vervolgens digitale printsystemen zijn voortgekomen. Elk van deze technologieën werkt volgens verschillende principes en biedt een duidelijke reeks voordelen en beperkingen. De keuze hiertussen is niet alleen een technische overweging, maar ook een strategische overweging, die van invloed is op alles, van het eerste ontwerp tot de levering van het eindproduct. De groeiende populariteit van r/s single jersey-stof met digitale print is een direct antwoord op de veranderende vraag van de markt naar meer maatwerk, snellere doorlooptijden en superieure printkwaliteit. Deze stof combineert het comfort en de rekbaarheid van de single jersey-constructie met de precisie van digitale inkjettechnologie, afgewerkt met een harsverzachte behandeling voor een verbeterd handgevoel en duurzaamheid. Naarmate we dieper ingaan op de specifieke kenmerken van elke printmethode, zullen de factoren die de adoptie van digitaal printen voor dergelijke stoffen aansturen duidelijk worden.

Een diepgaande blik op roterend printen

Rotatiedruk, ook wel rotatiezeefdruk genoemd, is het werkpaard van de textieldrukindustrie voor bestellingen van grote volumes. Dit proces omvat het graveren van een afzonderlijk cilindrisch scherm voor elke kleur in het ontwerp. De stof wordt continu onder spanning door een grote machine gevoerd waar deze zeven roteren, en pasta-achtig pigment of kleurstof wordt door de fijne mazen van de zeef op de stof geperst. Het proces is continu en uitzonderlijk snel en kan duizenden meters bedrukte stof per uur produceren.

De voornaamste kracht van roterend printen ligt in de schaalvoordelen. Omdat de kosten voor het maken van de schermen vast en substantieel zijn, wordt deze methode alleen kosteneffectief als deze over een zeer grote hoeveelheid stof wordt verspreid. De kosten per meter dalen aanzienlijk naarmate het ordervolume toeneemt. Dit maakt het de traditionele methode voor de grootschalige productie van gestandaardiseerde patronen, zoals die worden gebruikt in basiskledinglijnen of huishoudtextiel waarbij hetzelfde ontwerp een heel seizoen wordt gebruikt.

Deze methode kent echter aanzienlijke beperkingen. De installatiekosten en -tijd zijn aanzienlijk , omdat voor elke kleur een afzonderlijk gegraveerd scherm nodig is, wat zowel duur als tijdrovend is om te produceren. Dit beperkt inherent de ontwerpcomplexiteit; ontwerpen met een groot aantal kleuren of zeer fijne, fotorealistische details zijn vaak niet haalbaar of onbetaalbaar. Bovendien vereist elke ontwerpwijziging, hoe klein ook, de creatie van een compleet nieuwe reeks schermen, waardoor het systeem zeer inflexibel wordt. Voor een koper die een r/s single jersey-stof met digitale print overweegt, zou de rotatiemethode ongeschikt zijn voor kleine oplages, complexe ontwerpen of producten die snelle iteratie vereisen. Door het proces kan er ook meer pasta op de stof worden aangebracht, wat het handgevoel kan beïnvloeden – een cruciaal kenmerk dat de daaropvolgende harsverzachtende behandeling wil perfectioneren.

Een diepgaande blik op flatbedprinten

Flatbedzeefdruk, de voorloper van roterend printen, is een semi-automatisch of geautomatiseerd proces waarbij de stof op een vlakke tafel wordt bevestigd en de schermen er achtereenvolgens op worden neergelaten. Net als bij rotatiedruk wordt voor elke kleur een apart scherm gebruikt. De inkt wordt aangebracht door een rakel die over het scherm beweegt en de pasta door het gaas naar de stilstaande stof duwt. Na elke toepassing wordt de stof verplaatst en wordt het volgende scherm uitgelijnd en afgedrukt.

Flatbedprinten staat bekend om zijn vermogen om levendige prints van zeer hoge kwaliteit te produceren met een uitstekende kleurdekking en verzadiging. Het kan een grotere verscheidenheid aan stofsoorten en -gewichten verwerken dan roterend printen, inclusief delicatere of stijvere materialen die niet gemakkelijk door een rotatiemachine kunnen gaan. Het is vaak de voorkeursmethode voor het bedrukken van afgewerkte kledingstukken of kleinere stukken stof. De r/s single jersey-stof met digitale print biedt een andere waarde, maar flatbed blijft een sterke kandidaat voor toepassingen waarbij zware inktafzetting en een specifieke tastbare printkwaliteit gewenst zijn.

De nadelen van vlakbedprinten zijn vergelijkbaar met die van roterend printen, zij het vaak meer uitgesproken in termen van snelheid en registratie-uitdagingen. Het is een relatief langzaam proces vergeleken met de continue stroom van roterend printen. Het herhaaldelijk starten en stoppen, samen met de noodzaak van nauwkeurige uitlijning (registratie) van elk scherm, beperkt de productiesnelheid. Dit, gecombineerd met de hoge zeefkosten, maakt het economisch haalbaar, vooral voor bestellingen van gemiddelde volumes of voor ontwerpen waarbij de specifieke afdrukkwaliteit vereist is. De herhalingsgrootte wordt ook beperkt door de fysieke afmetingen van de schermen en de printtafel. Voor een dynamische markt die snelle reacties vereist, maken de doorlooptijden en de kosten die gepaard gaan met zeefdruk vlakbedprinten een minder flexibele optie.

De digitale printrevolutie: kernprincipes

Digitaal printen op stof, vaak digitaal textielprinten (DTP) genoemd, is een contactloze printtechnologie die werkt volgens een principe dat vergelijkbaar is met dat van een desktop-inkjetprinter. Het ontwerp wordt digitaal gemaakt en direct naar de drukker gestuurd. De stof wordt door de machine gevoerd en gespecialiseerde printkoppen, die heen en weer bewegen, drijven microscopisch kleine inktdruppeltjes rechtstreeks op het textielsubstraat. Er zijn geen fysieke schermen bij betrokken. Deze fundamentele verschuiving van een analoog, contactgebaseerd proces naar een digitaal, contactloos proces ontsluit een nieuw rijk aan mogelijkheden, waardoor de productie van hoogwaardige r/s single jersey-stof met digitale print niet alleen mogelijk, maar ook praktisch en efficiënt wordt.

Het proces begint met een digitaal bestand, dat een onbeperkt kleurenpalet mogelijk maakt. In tegenstelling tot rotatie- of vlakbedprinten, die beperkt zijn door het aantal zeefdrukken dat praktisch en economisch kan worden gebruikt, kan digitaal printen miljoenen kleuren in één keer reproduceren. Dit wordt bereikt door een proces van kleurbeheer waarbij cyaan, magenta, gele en key-inkten (zwart) worden gemengd, vaak aangevuld met extra kleuren zoals lichtcyaan en lichtmagenta, of gespecialiseerde kleuren zoals oranje en groen, om een nog breder kleurengamma te creëren. De gebruikte inkten zijn ook gespecialiseerd, waaronder reactieve, zure, disperse en pigmentinkten, elk geschikt voor verschillende vezeltypen. Voor op cellulose gebaseerde vezels zoals katoen, wat veel voorkomt in single jersey, worden reactieve inkten vaak gebruikt vanwege hun levendige kleuren en uitstekende wasechtheid.

De directe toepassing van inkt zonder rasters is de hoeksteen van de flexibiliteit van digitaal printen. Het elimineert de meest tijdrovende en kostbare stappen in de traditionele printworkflow: zeefgraveren en instellen. Dit heeft een cascade-effect op de gehele productieketen, waardoor de unieke kenmerken mogelijk worden die de moderne r/s single jersey-stof met digitale print definiëren.

Vergelijkende analyse: wat digitaal printen werkelijk onderscheidt

Om het strategische voordeel van digitaal printen te begrijpen, is een directe vergelijking met zijn traditionele tegenhangers essentieel. Het unieke karakter van digitaal printen wordt niet bepaald door één enkel kenmerk, maar door een combinatie van factoren die gezamenlijk tegemoetkomen aan de behoeften van de huidige, snel veranderende, op maat gemaakte markt.

Ontwerpvrijheid en complexiteit

Dit is misschien wel de belangrijkste onderscheidende factor. Digitaal printen stelt geen praktische beperkingen aan het aantal kleuren dat in een ontwerp wordt gebruikt. Ingewikkelde patronen, fotorealistische afbeeldingen en subtiele kleurovergangen die onmogelijk of onbetaalbaar te realiseren zijn met zeefdruk, worden met gemak weergegeven. Hierdoor kunnen ontwerpers zonder beperkingen werken en creativiteit ontketenen die voorheen beperkt werd door productiemogelijkheden. Voor een koper betekent dit de mogelijkheid om r/s single jersey-stof met digitale print te kopen met werkelijk unieke en complexe artistieke ontwerpen die een premium op de markt kunnen opleveren.

Kosteneffectiviteit voor korte runs

Het economische model van digitaal printen is omgekeerd vergeleken met traditionele methoden. Omdat er geen schermkosten zijn, zijn de instelkosten vrijwel nihil. Dit maakt korte productieruns economisch haalbaar. De onderstaande tabel illustreert deze fundamentele economische verschuiving:

| Afdrukmethode | Installatiekosten | Doorloopkosten (per meter) | Ideaal bestelvolume |

|---|---|---|---|

| Roterend afdrukken | Zeer hoog | Zeer laag | Zeer hoog (10,000m ) |

| Flatbed-afdrukken | Hoog | Laag | Gemiddeld tot hoog (1.000 m) |

| Digitaal printen | Zeer laag | Matig | Laag to Medium (1m - 5,000m) |

Dit model is perfect geschikt voor de lage moq-stof and textielbedrukking in kleine oplages markten. Het maakt testmarketing, collecties in beperkte oplage en op bestelling gemaakte bedrijfsmodellen mogelijk zonder de last van hoge initiële investeringen.

Snelheid en flexibiliteit in de productie

De doorlooptijd van een definitief digitaal ontwerp tot een bedrukte stofrol is aanzienlijk korter. Het elimineren van de schermproductie kan de doorlooptijd verkorten van enkele weken tot enkele dagen of zelfs uren. Dit snel mode printen capaciteit is van cruciaal belang voor merken die snel moeten reageren op opkomende trends. Het hele proces ondersteunt een snellere tijd om op de markt te komen' , wat een aanzienlijk concurrentievoordeel oplevert. De flexibiliteit van digitaal printen maakt on-demand productie mogelijk, waardoor de behoefte aan grote voorraden en het risico op dode voorraden wordt verminderd.

Superieure printregistratie en details

Het contactloze, precisiegedreven karakter van digitaal printen zorgt ervoor dat elke print perfect uitgelijnd is, zonder risico op verkeerde registratie die kan optreden bij zeefdrukken. De microscopisch kleine inktdruppeltjes zorgen voor uitzonderlijk fijne details en scherpe randen. Dit resulteert in een consistente high-definition print over de gehele lengte van de r/s single jersey-stof met digitale print, waardoor de waargenomen kwaliteit en waarde van het eindproduct wordt verbeterd.

Duurzaamheid en afvalvermindering

Digitaal printen wordt algemeen erkend als een duurzamere printmethode. Het is een on-demand proces dat alleen datgene print dat nodig is, waardoor de hoeveelheid stof die ontstaat door het opzetten en overlopen drastisch wordt verminderd. Het inktverbruik is ook zeer efficiënt, omdat inkt alleen wordt afgezet waar dat nodig is, in tegenstelling tot zeefdrukken waarbij vaak overtollige pasta wordt aangebracht. Bovendien hebben veel digitale inkten, vooral reactieve inkten en pigmentinkten op waterbasis, een lagere impact op het milieu dan de pastasystemen die bij traditioneel drukwerk worden gebruikt. Dit sluit aan bij de groeiende vraag naar duurzame textielbedrukking van zowel consumenten als toezichthouders.

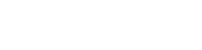

De bijzonderheden van R/S Single Jersey-stof met digitale print

Nu we de overkoepelende voordelen van digitale printtechnologie hebben vastgesteld, is het van cruciaal belang om ons te concentreren op de toepassing ervan op een specifiek substraat: de r/s single jersey-stof met digitale print. Deze combinatie is bijzonder krachtig, omdat de voordelen van digitaal printen de inherente eigenschappen van de basisstof aanvullen.

Single jersey is een gebreide stof die bekend staat om zijn comfort, stretch en zachtheid, waardoor het een voorkeurskeuze is voor T-shirts, jurken, loungewear en sportkleding. Het rekbare en soms gladde karakter ervan kan echter uitdagingen opleveren voor traditionele printmethoden, waarbij de stof onder spanning moet worden gehouden, wat mogelijk tot vervorming kan leiden. Digitale printers die zijn uitgerust met geavanceerde invoersystemen kunnen single jersey met minimale spanning verwerken, waardoor de integriteit van de stof behouden blijft en ervoor wordt gezorgd dat het printpatroon met de stof meebeweegt en uitrekt.

De aanduiding “R/S” staat voor “Resin-Softened.” Dit verwijst naar een afwerkingsbehandeling die op de stof wordt aangebracht na het bedrukken en wassen. Het harsverzachtingsproces verbetert het natuurlijke handgevoel van de katoenen of katoenmix single jersey, waardoor het een uitzonderlijk zachte, gladde en luxueuze textuur krijgt. Deze afwerking verbetert ook de maatvastheid van de stof en kan bijdragen aan de duurzaamheid van de print zelf. In combinatie met de high-definition mogelijkheden van digitaal printen is het resultaat een premiumproduct: een comfortabele, zacht aanvoelende stof versierd met een levendige, gedetailleerde en duurzame print. Dit maakt r/s single jersey met digitale print een zeer gewild materiaal voor merken die superieure kwaliteit willen bieden in hun bedrukte kledinglijnen. De zoekterm zachte, handgevoelige jerseystof hangt rechtstreeks samen met de uitkomst van dit met hars verzachte afwerkingsproces.

LAATSTE POST

Laten we iets geweldigs creëren samen

neem contact met ons opAarzel niet om contact op te nemen wanneer u ons nodig heeft!

+86-512-52528088

+86-512-52528088 +86-512-14546515

+86-512-14546515