Hoe presteren pigment versus reactieve inkten op katoenjersey?

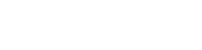

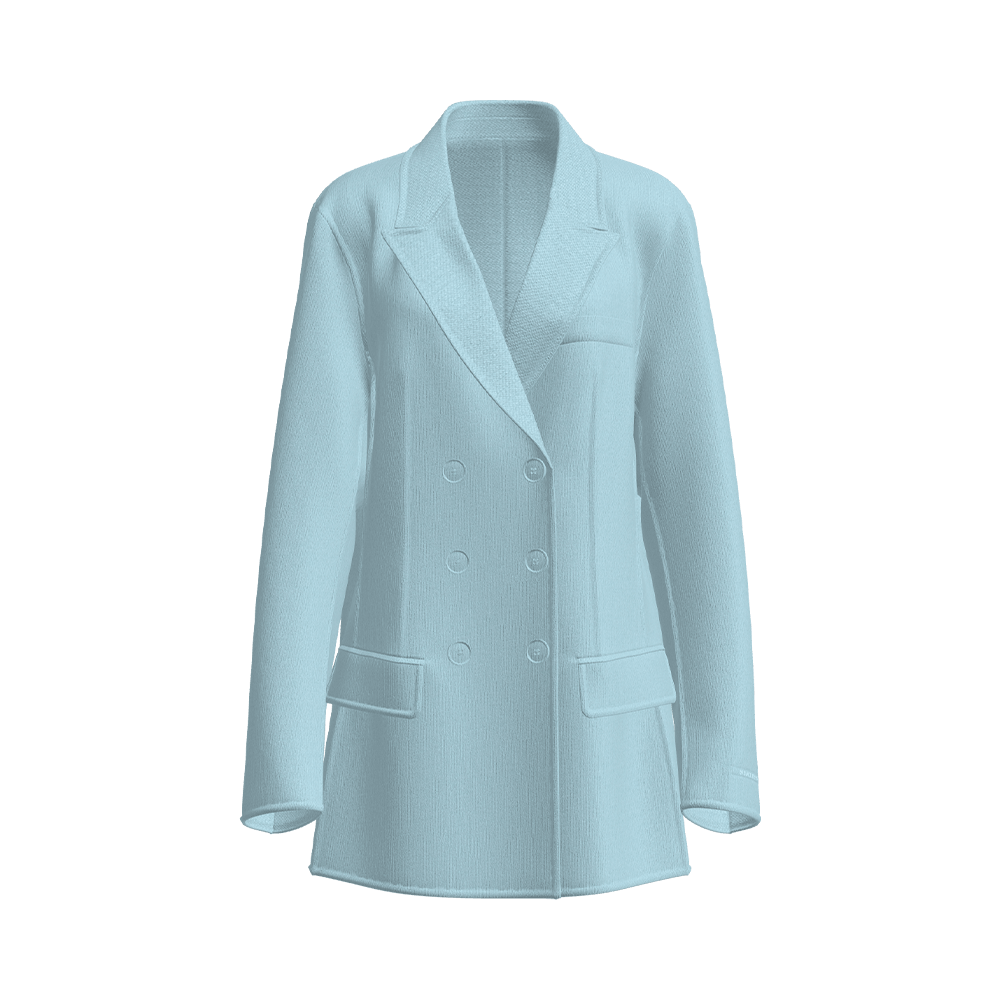

Digitaal textielprinten is uitgegroeid tot een cruciaal productieproces R/S Single Jersey-stof met digitale print , waardoor een hoog aanpassingsniveau, een lagere voorraad en een grotere ontwerpflexibiliteit mogelijk zijn. Van de verschillende inktsystemen die worden gebruikt, pigmentinkten en reactieve inkten vertegenwoordigen twee primaire benaderingen voor het printen op katoenen jerseystoffen. Het begrijpen van de prestatiekenmerken, beperkingen en technische vereisten van deze inkten is essentieel voor het ontwerpen van betrouwbare, hoogwaardige printsystemen.

1. Fundamentele inktkenmerken

1.1 Pigmentinkten

Pigmentinkten zijn samengesteld uit vaste kleurdeeltjes gedispergeerd in een vloeibare drager . Op katoenen jerseystoffen zitten doorgaans pigmenten op het oppervlak van vezels in plaats van het vormen van chemische bindingen. Dit kenmerk heeft meerdere implicaties:

- Kleurverzadiging : Pigmenten zijn afhankelijk van deeltjesdichtheid en bindmiddelen; ze produceren vaak enigszins gedempte kleuren in vergelijking met reactieve inkten.

- Oppervlakte hechting : Pigmenten vereisen bindmiddelen en fixatieprocessen (thermisch of chemisch) om tijdens het wassen en schuren te blijven hechten.

- Gevoeligheid van het milieu : Pigmenten vertonen een lagere gevoeligheid voor variaties in de pH-waarde en de waterhardheid tijdens de verwerking, wat consistentere resultaten oplevert in verschillende productieomgevingen.

1.2 Reactieve inkten

Reactieve inkten verschillen fundamenteel qua inhoud kleurstoffen die covalente bindingen kunnen vormen met cellulosevezels van katoen. Deze verbinding biedt verschillende prestatiekenmerken:

- Hoge kleurverzadiging : Covalente bevestiging zorgt voor levendige, diep verankerde kleuren.

- Uitstekende wasechtheid : Eenmaal gebonden blijven de pigmenten zeer goed bestand tegen water, schoonmaakmiddelen en mechanische slijtage.

- Procesgevoeligheid : Reactieve inkten vereisen nauwkeurigheid pH-regeling, temperatuurregeling en fixatietiming om optimale resultaten te bereiken. Eventuele afwijkingen kunnen kleuroneffenheden of onvolledige fixatie tot gevolg hebben.

2. Stofinteractie

2.1 Absorptie en penetratie

Vooral katoenen jersey R/S Single Jersey-stof met digitale print , heeft een unieke gebreide structuur:

- Enkel jersey breisel : Een lossere lusvorming zorgt voor een betere inktpenetratie.

- Vezeldichtheid en porositeit : Een hogere porositeit vergemakkelijkt de afzetting van pigment op het oppervlak, terwijl reactieve inkten efficiënter door de vezels dringen voor chemische binding.

Tabel 1: Penetratiegedrag van pigment versus reactieve inkten op katoenjersey

| Inkttype | Vezelinteractie | Penetratiediepte | Oppervlakte-uiterlijk | Implicaties voor afdrukken |

|---|---|---|---|---|

| Pigment | Fysieke therapietrouw | Laag | Licht getextureerd | Vereist bindmiddel en uitharding |

| Reactief | Chemische binding | Hoog | Glad, levendig | Vereist een nauwkeurige voorbehandeling |

2.2 Vereisten voor de behandeling

Effectief printen R/S Single Jersey-stof met digitale print vereist voorbehandeling, verschillend per inkttype:

- Pigmentinkten : Heeft doorgaans een minimale voorbehandeling nodig; de meeste moderne systemen passen een generieke oplossing voor bindmiddelcoating toe.

- Reactieve inkten : Voorbehandeling gaat vaak gepaard alkalische oplossingen om de vezelreactiviteit te optimaliseren. Over- of onderbehandeling kan leiden tot ongelijkmatige fixatie, waardoor de kleuruniformiteit wordt aangetast.

3. Kleurvastheid en duurzaamheid

3.1 Wassnelheid

- Pigmentinkten : Matige wasechtheid. De retentie is sterk afhankelijk van het type bindmiddel, de uithardingstemperatuur en mechanisch roeren tijdens het wassen.

- Reactieve inkten : Uitstekende wasechtheid door covalente binding. De levensduur is minder afhankelijk van bindmiddelsystemen.

3.2 Licht- en slijtvastheid

- Pigmentinkten : Vertoont over het algemeen een goede lichtechtheid als hoogwaardige pigmenten worden gebruikt. De slijtvastheid is afhankelijk van de hechting van het bindmiddel.

- Reactieve inkten : De lichtechtheid is over het algemeen superieur. Slijtvastheid is inherent aan de penetratie van de vezels, maar kan het handgevoel van de stof enigszins verminderen als deze oververzadigd is.

Tabel 2: Vergelijkende prestatiestatistieken

| Prestatiestatistiek | Pigmentinkt | Reactief Ink | Opmerkingen |

|---|---|---|---|

| Kleurverzadiging | Middelmatig | Hoog | Reactief inks produce deeper hues |

| Wassnelheid | Matig | Uitstekend | Pigmenten zijn afhankelijk van de hechting van bindmiddelen |

| Slijtvastheid | Matig | Hoog | Vezelpenetratie verbetert de duurzaamheid |

| Procesgevoeligheid | Laag | Hoog | Reactief inks require precise control |

| Milieutolerantie | Hoog | Matig | Pigmenten verdragen pH- en watervariaties |

4. Procesoverwegingen

4.1 Inktlevering en printapparatuur

- Pigmentinkten : Compatibel met een breder scala aan printertypen. De viscositeit is minder kritisch en de kalibratie van de apparatuur is eenvoudiger.

- Reactieve inkten : Vereist nauwkeurige, temperatuurgecontroleerde spuitmonden en een strikt vochtigheidsbeheer om voortijdige reacties of verstopping van de spuitmonden te voorkomen.

4.2 Uitharding en fixatie

- Pigmentinkten : Thermische uitharding (140–180°C) of UV-uitharding, afhankelijk van de chemie van het bindmiddel. Overmatig uitharden kan de stof verstijven.

- Reactieve inkten : Meestal vereist stomen of natte warmtefixatie bij gecontroleerde temperaturen. De timing van de fixatie is cruciaal; te weinig fixatie leidt tot een slechte wasechtheid, terwijl overfixatie de elasticiteit van de vezels kan beschadigen.

4.3 Milieu- en hulpbronnenefficiëntie

- Pigmentinkten : Lager waterverbruik omdat na het printen minimaal wassen nodig is.

- Reactieve inkten : Hoger waterverbruik tijdens het wassen na fixatie om niet-gereageerde kleurstof te verwijderen. Geoptimaliseerde systemen kunnen echter water recyclen en de effluentbelasting verminderen.

5. Systeemintegratie en productieworkflow

5.1 Integratie vóór de behandeling

Voor R/S Single Jersey-stof met digitale print moet een effectief systeem het volgende omvatten:

- Applicator voor voorbehandeling : Uniforme chemische toepassing garandeert een consistente reactiviteit of hechting van het bindmiddel.

- Droog- of conditioneringsunits : Essentieel voor pigmenten om te hechten of reactieve inkten om vezels te bereiden.

- Milieucontroles : Vocht- en temperatuurregeling zijn cruciaal voor reactieve inkten, minder kritisch voor pigmentinkten.

5.2 Afdrukken en kwaliteitscontrole

- Inline-sensoren : Monitor afzetting, uitlijning en kleurconsistentie.

- Inktbeheersystemen : Zorg voor minimaal afval en nauwkeurige pigment/reactieve verhoudingen.

- Realtime feedbackloops : Corrigeer variaties in de kleurdichtheid, vooral van cruciaal belang voor reactieve inktsystemen.

5.3 Nabewerking en fixatie

- Op pigment gebaseerde processen benadrukken thermische uitharding en binder cross-linking.

- Reactief gebaseerde systemen richten zich op chemische binding en wassen voor het verwijderen van niet-gereageerde kleurstof.

Integratiestrategie: Een modulaire aanpak maakt dit mogelijk schakelen tussen pigment- en reactieve inkten zonder grote apparatuurwijzigingen, wat essentieel is voor de productieflexibiliteit.

6. Kosten- en operationele overwegingen

- Pigmentinkten : Over het algemeen lagere kosten en meer vergevingsgezinde operationele parameters. Een lager waterverbruik verlaagt de kosten voor naleving van de milieuwetgeving.

- Reactieve inkten : Hogere operationele kosten als gevolg van nauwkeurige procescontrole, waterintensieve fixatie en gespecialiseerde voorbehandelingschemicaliën. De verbeterde duurzaamheid kan echter productretouren of klachten op de lange termijn verminderen.

Tabel 3: Operationele vergelijking

| Factor | Pigmentinkt | Reactief Ink | Technische implicatie |

|---|---|---|---|

| Materiaalkosten | Matig | Hooger | Bij de budgettoewijzing moet rekening worden gehouden met de inktkosten |

| Energieverbruik | Laager | Matig-High | Reactief inks require controlled fixation |

| Procescomplexiteit | Laag | Hoog | Reactief inks need stricter control |

| Afval en milieubelasting | Laag | Hooger | Waterrecycling en afvalwaterbeheer zijn nodig |

| Onderhoudsvereisten | Matig | Hoog | Reactief systems require precise calibration |

7. Belangrijke strategieën voor prestatieoptimalisatie

-

Voor Pigment Inks:

- Zorg ervoor uniforme voorbehandelingstoepassing om de hechting van het bindmiddel te verbeteren.

- Optimaliseer uithardingstemperatuur en duur om stijfheid van de stof te voorkomen.

- Gebruik inline kwaliteitsbewaking om bindmiddelmigratie of kleurinconsistentie te detecteren.

-

Voor Reactive Inks:

- Strikt pH- en temperatuurregeling bij voorbehandeling en fixatie.

- Implementeren stomen and washing cycles juist om onder- of overfixatie te voorkomen.

- Controle vochtigheid in de printomgeving om voortijdige chemische reacties te voorkomen.

-

Systeembrede strategieën:

- Modulair inktbeheer maakt dit mogelijk snelle overgang tussen inktsoorten .

- Realtime feedbacklussen en sensoren verminder menselijke fouten en verhoog de productieconsistentie.

- Milieumonitoring zorgt ervoor dat de regelgeving op het gebied van water- en energieverbruik wordt nageleefd.

8. Samenvatting

Pigmentinkten voorzien van een robuuste, flexibele oplossing om op te printen R/S Single Jersey-stof met digitale print , waardoor minder procescontrole nodig is en lagere operationele kosten worden geboden, zij het met een matige kleurechtheid en duurzaamheid. Daarentegen reactieve inkten bezorgen levendige kleuren en superieure was- en slijtvastheid , maar vereisen nauwkeurige procescontrole, een hoger water- en energieverbruik en een complexere systeemintegratie.

Van een systeemtechnisch perspectief , waarmee u rekening moet houden bij de keuze tussen pigment- en reactieve inkten stofeigenschappen, productieflexibiliteit, milieubeheer en prestaties bij eindgebruik . Door de modulaire voorbehandeling, nauwkeurige omgevingscontrole en realtime monitoring te integreren, kunnen fabrikanten de prestaties van beide inkttypen optimaliseren, waardoor een consistente kwaliteit wordt bereikt met behoud van de operationele efficiëntie.

Veelgestelde vragen

Vraag 1: Kunnen pigmentinkten dezelfde kleurlevendigheid bereiken als reactieve inkten op katoenen jersey?

A1: Pigmentinkten produceren over het algemeen enigszins gedempte kleuren vergeleken met reactieve inkten, omdat ze fysiek in plaats van chemisch hechten. Een juiste keuze van bindmiddelen en uitharding kunnen de levendigheid verbeteren.

Vraag 2: Moeten reactieve inkten na het wassen worden verwerkt?

A2: Ja, reactieve inkten moeten worden gewassen om niet-gereageerde kleurstoffen te verwijderen, wat de wassnelheid verbetert en kleuruitloop voorkomt.

Vraag 3: Welk inkttype is het meest geschikt voor aangepaste afdrukken in kleine oplagen?

A3: Pigmentinkten zijn doorgaans vergevingsgezinder voor kleine oplagen, omdat ze minder voorbehandeling en procescontrole vereisen.

Vraag 4: Welke invloed heeft de elasticiteit van de stof op de inktprestaties?

A4: Hoge rekbaarheid in single jersey-stoffen kan pigmentscheuren veroorzaken als ze niet goed worden uitgehard. Reactieve inkten hechten zich chemisch en bieden een betere elasticiteit en compliantie.

Vraag 5: Zijn er ecologische afwegingen tussen pigment- en reactieve inkten?

A5: Pigmentinkten verbruiken over het algemeen minder water en energie, terwijl reactieve inkten waterintensief wassen en strengere fixatiecontroles vereisen.

Referenties

- K.Holme, Digitaal textieldruk: materialen, technologieën en systemen , Tijdschrift voor Textieltechniek, 2023.

- S.Patel, Inkt-vezelinteractie in katoenjerseystoffen , Tijdschrift voor Textielwetenschappen, 2022.

- J. Liu, Systeemintegratie voor digitale textielproductie , International Textile Review, 2024.

LAATSTE POST

Laten we iets geweldigs creëren samen

neem contact met ons opAarzel niet om contact op te nemen wanneer u ons nodig heeft!

+86-512-52528088

+86-512-52528088 +86-512-14546515

+86-512-14546515